Actualidad

Por María Sofía Opazo Mora , 23 de septiembre de 2020¿Cómo la industria 4.0 puede ayudar a mantener la seguridad alimentaria?

Tetra Pak nos da a conocer un interesante caso de éxito de un productor de leche de Brasil, que logró una reducción anual del costo operativo del 18% .

Según un informe de la FAO, los alimentos que contienen bacterias, virus, parásitos o sustancias químicas dañinas causan más de 200 tipos de enfermedades. Se estima que casi 1 de cada 10 personas en el mundo se enferman después de comer alimentos contaminados, algunos de ellos mueren. Por esta razón, la seguridad alimentaria ha cobrado cada vez más importancia, impulsada por la creciente población, la escasez de recursos naturales, la globalización, la sostenibilidad y los avances en la tecnología. Esto ha llevado a que la importancia de la seguridad alimentaria vaya en ascenso en las demandas de los consumidores, minoristas y reguladores que están exigiendo que se eleve el nivel de protección de los alimentos en todo el mundo. El Covid – 19 por su parte también aceleró esta necesidad.

Una de las soluciones para la industria de alimentos y bebidas es comenzar a buscar oportunidades como la seguridad alimentaria preventiva y controles de calidad. Para ello, el concepto de Industria 4.0 y las soluciones digitales asociadas, permiten que un productor adopte un enfoque más sofisticado de la forma en que ejecuta sus operaciones.

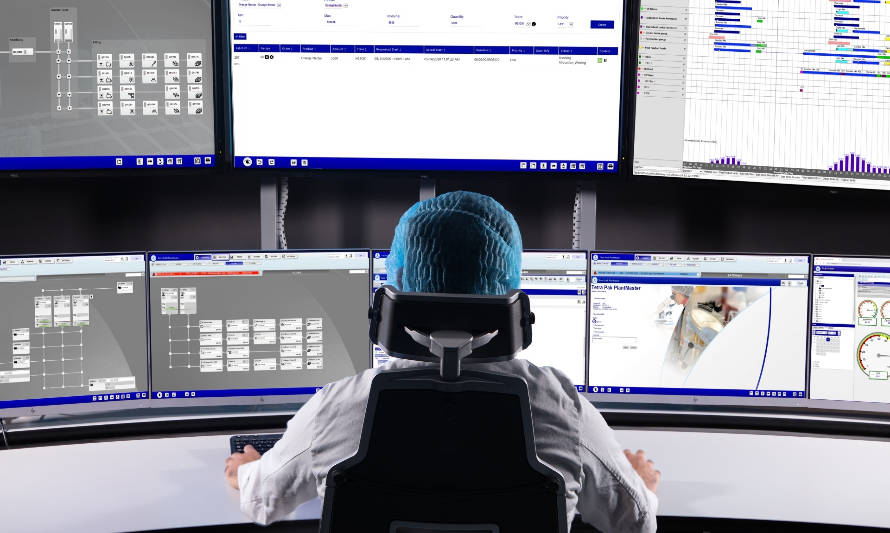

La producción inteligente, el internet de las cosas y la fabricación conectada son cada vez más omnipresentes. En la actualidad, los fabricantes de alimentos y bebidas están utilizando robots para automatizar tareas, realidad virtual para el mantenimiento de máquinas, tecnología de seguimiento y rastreo para una mejor trazabilidad y transparencia. La digitalización se considera una forma positiva de transformar la seguridad alimentaria y hacer que los alimentos sean seguros y estén disponibles.

La fabricación inteligente brinda oportunidades para abordar posibles problemas de seguridad alimentaria porque los sistemas de colaboración totalmente integrados pueden responder en tiempo real para satisfacer las demandas y condiciones cambiantes en las fábricas. Los productores pueden ser proactivos en todo, desde el diseño higiénico y las nuevas tecnologías de limpieza en el lugar, como el agua activada electroquímicamente, hasta los sistemas de control de calidad que miden el cumplimiento de las regulaciones de seguridad alimentaria, como las buenas prácticas internacionales de fabricación.

“Desde Tetra Pak® creemos que las empresas que conformamos la cadena de producción de alimentos debemos forjar nuevas asociaciones entre diferentes actores para avanzar en seguridad alimentaria. Para ellos, la tecnología es clave para minimizar los riesgos de contaminación y reducir el desperdicio de alimentos”, señaló Mauricio Borgeaud, Director de Servicios de Tetra Pak.

Un caso práctico

Un productor lechero de Brasil necesitaba reducir la frecuencia de fallas en su proceso y mejorar el tiempo de funcionamiento del equipo, por lo que se propuso aumentar la utilización del tiempo de producción (PTU) y la eficiencia mecánica de las máquinas de línea (LMME). También se propuso reducir los costos operativos, incluidos los costos de mantenimiento, el desperdicio de material para envasado, los costos de mano de obra y el transporte para las entregas urgentes de piezas de repuestos. Además, quería eliminar un promedio de tres casos de esterilidad por año.

Un análisis de las operaciones determinó que los procedimientos de mantenimiento existentes eran insuficientes, lo que provocaba fallas en los equipos. La solución fue un acuerdo Tetra Pak® Plant Care: un acuerdo de mantenimiento a largo plazo que incluía varias ofertas de Servicios de Mantenimiento de Tetra Pak®, con énfasis en el mantenimiento preventivo. También se introdujo un programa de reconocimiento a los empleados para mejorar la productividad.

Como resultados se aumentó la utilización del tiempo de producción (PTU) de 66% a 92% Aumentó la eficiencia mecánica de las máquinas de línea (LMME) de 75% a 97% y los casos de esterilidad a cero. Mientras que la disminución de residuos de material para envasado cayó de 3,0 a 0,6%. Todo lo anterior implicó una reducción anual del costo operativo del 18%

Más información de este caso en este enlace